Les industriels cherchent à surfer sur les tendances favorables au développement durable en appliquant des normes plus éthiques d’un bout à l’autre du cycle de vie des batteries, tant au niveau de l’exploitation minière que de la seconde vie des accumulateurs. Aujourd’hui, la plupart des batteries au lithium-ion utilisent le cobalt comme base de matériau pour leur cathode, la partie de l’élément lithium-ion qui détermine la capacité de stockage.

PUBLICITÉ

Mike Kultgen, directeur général, Battery Management Systems, Analog Devices.

Le cobalt, un dilemme éthique pour les batteries des véhicules électriques

Environ 70 % du cobalt utilisé à travers le monde est extrait en République démocratique du Congo (RDC), un pays connu pour sa pauvreté, son niveau de corruption et ses problèmes de droits de l’Homme[1].

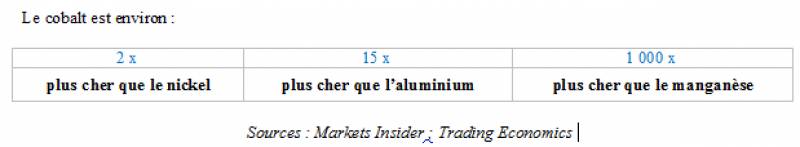

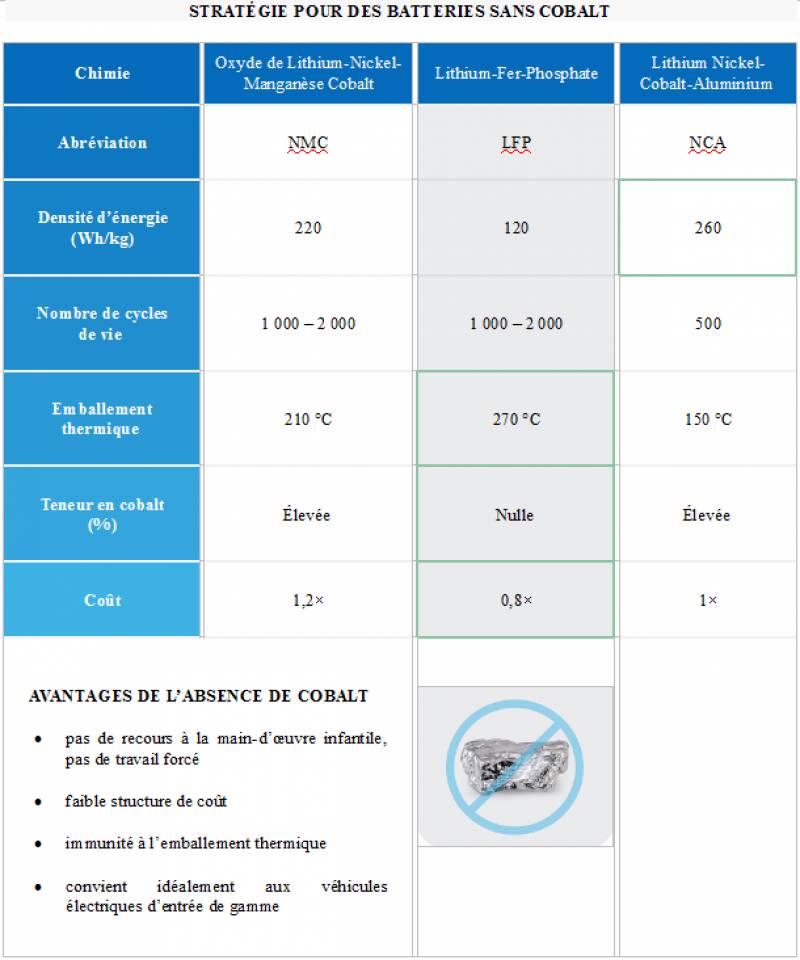

L’extraction du cobalt, notamment en RDC, repose sur le travail des enfants et s’accompagne de multiples violations, qu’il s’agisse des conditions d’exploitation dangereuses ou des mauvais traitements infligés aux mineurs. Alors que l’écosystème de l’électrification met tout en œuvre pour promouvoir la durabilité tant sur le plan social qu’environnemental, les chimies de batteries à faible teneur en cobalt (NMC — Lithium Nickel-Manganèse-Cobalt, ou NCA — Lithium Nickel-Cobalt-Aluminium), voire totalement exemptes de cobalt (LFP — Lithium Fer-Phosphate), éveillent un intérêt de plus en plus fort. De nombreux constructeurs accueillent très favorablement cette évolution. À titre d’exemple, Tesla prévoit d’accélérer sa transition aux énergies durables en fabriquant des éléments haute énergie affichant une teneur en cobalt moins élevée, voire nulle[2].

Les batteries au Lithium-Fer-Phosphate (LFP) ont démontré leurs performances en production : employée par les industriels depuis plus de 10 ans, cette technologie est incontournable pour les principaux constructeurs et équipementiers. Cependant, les chimies à base de cobalt se distinguent par une densité énergétique supérieure de 10 à 20 % et permettent ainsi une plus grande autonomie par recharge. Mais ce surcroît de performances n’est pas sans inconvénient : le point d’inflammabilité du cobalt est moins élevé que celui de la chimie LFP, ce qui induit un risque plus important d’incendie.

De plus, les batteries au Lithium-Fer-Phosphate affichent un coût de fabrication inférieur pour un comportement plus efficace face aux risques pour la sûreté et la sécurité (perforations et emballement thermique, par exemple). Enfin, la capacité de puissance élevée de la filière LFP autorise une charge plus rapide.

Les constructeurs de véhicules électriques entendent utiliser les technologies de batteries actuelles pour les modèles haut de gamme qui offrent les performances (autonomie) les plus élevées de leur flotte, tout en réservant la filière LFP à leurs berlines d’entrée de gamme. Ces véhicules, dont l’autonomie est moindre, peuvent être commercialisés à un tarif nettement beaucoup plus abordable grâce aux économies générées par l’élimination du cobalt. Bien qu’elles soient moins chères et plus sûres fonctionnellement que les modèles au cobalt, les batteries LFP pèchent par la difficulté à mesurer précisément leur niveau de charge en raison d’une courbe de décharge plus plate.

C’est ici que les systèmes de gestion de batterie (BMS) entrent en scène

Le niveau de précision de certains systèmes de gestion de batterie (BMS) simplifie de façon significative les problèmes rencontrés par les constructeurs automobiles en mettant à leur disposition une technologie capable de gérer efficacement les exigences liées à l’état de charge des batteries LFP. Cela permet ainsi aux industriels de bénéficier pleinement des avantages du LFP : coût et sûreté. En outre, par sa densité de puissance supérieure, son cycle de vie allongé et son coût d’exploitation réduit sur une plage de température étendue, le Lithium-Fer-Phosphate s’impose comme une solution idéale pour les applications de seconde vie des batteries, telles que le stockage de l’énergie.

En conclusion, la filière Lithium-Fer-Phosphate (LFP) dispose de solides atouts pour accélérer l’adoption des véhicules électriques par le grand public en réduisant les obstacles liés au coût. Actuellement, la batterie représente 51 % du prix d’achat d’un véhicule électrique[3]. Par ailleurs, la suppression de la forte dépendance au cobalt amènera les industriels à évoluer vers une chaîne d’approvisionnement plus éthique, tandis que les avantages inhérents à la technologie LFP contribueront à rendre l’écosystème de batteries plus durable sur le plan environnemental et à augmenter l’efficacité des applications de seconde vie des batteries.

1 Dafydd Davies. Restrictions on sourcing of cobalt are changing. pv magazine, 10 mars 2020.

2 Bridie Schmidt. Tesla has been using high-energy nickel 4680 batteries for months, The Driven, 28 septembre 2020.

3 Gustavo Henrique Ruffo. How Much Does The Powertrain Represent Out Of Total Cost For An EV? InsideEVs, 5 février 2020.

2 Bridie Schmidt. Tesla has been using high-energy nickel 4680 batteries for months, The Driven, 28 septembre 2020.

3 Gustavo Henrique Ruffo. How Much Does The Powertrain Represent Out Of Total Cost For An EV? InsideEVs, 5 février 2020.

![[Tribune] « l’extraction du cobalt, un sujet qui nourrit de nombreuses polémiques »](/e-docs/00/02/1E/4D/tribune-extraction-cobalt-sujet-qui-nourrit-nombreuses-polemiques_620x350.jpg)